原标题:步进式加热炉节能技术的应用

在冶金行业中,轧钢加热炉是轧制生产线主要的耗能设备之一。合理利用加热炉节能技术,提高燃料利用率,降低能源消耗,减少钢坯氧化烧损,提高加热质量,具有非常重要的意义。

由北京神雾承建的莱钢棒材厂型钢车间加热炉于2009年6月投入使用,设计加热能力120t/h,该加热炉为侧进侧出步进梁式连续加热炉,坯料为[(150×150)mm~(160×160)mm]×(9000~10000)mm,燃料为高焦混合煤气,采用多项节能技术,达到节能目的。

1、步进式加热炉节能技术

1.1 空气蓄热式燃烧技术

加热炉采用空气蓄热和煤气换热综合燃烧技术,煤气经过麻花插件管式换热器预热,煤气预热温度350℃空气采用蓄热式燃烧技术,把20℃的助燃空气预热到850-900高温,达到烟气余热的极限回收,提高燃烧介质物理热,从而降低燃料消耗,提高加热炉热效率30%,是节能、环保的新技术。

采用蓄热式燃烧技术,炉内火焰流动与传统加热炉比有很大的区别,废气横向流动,烧嘴成对工作,烧嘴布置于加热炉两侧,其中一侧烧嘴工作时另一侧烧嘴排烟蓄热。一侧烧嘴喷出的火焰被对侧烧嘴吸引,这相当于加长了火焰长度,因此加热炉宽度方向的温度较传统加热炉均匀。

采用蓄热式燃烧技术后,加热温度均匀,钢坯加热质量好,不发生粘炉事故煤气、空气蓄热后,采用低氧扩散燃烧技术,形成与传统火焰迥然不同的新型火焰型,炉内燃烧气氛较好,钢坯升温较快,钢坯氧化烧损可减少0.3%-0.5%。

1.2 燃烧装罝和燃烧方式

棒材厂型钢车间加热炉采用空气单蓄热上下组合式烧嘴,共计52个单蓄热烧嘴单蓄热组合式烧嘴,每段烧嘴可以单独调节,蓄热式烧嘴成对工作,二者交替变换燃烧和排烟工作状态,烧嘴内的蓄热体相应变换放热和吸热状态成对的烧嘴分设于炉膛的A侧和B侧,当A侧烧嘴燃烧时,空气流经积蓄了热量的蓄热体而被加热,与此同时,B侧烧嘴排烟,烟气热量被蓄热体吸收进行蓄热如此周而复始,通过蓄热体这一媒介,出炉烟气的余热被转换成空气的物理热,而得到回收利用,见图1。

蓄热式烧嘴的空气喷口和煤气喷口为上下组合,烧嘴安装在炉膛上部时,空气喷口在上,煤气喷口在下,空、煤气流上下斜交混合,烧嘴安装在炉膛下部时则反之,是煤气喷口在上,空气喷口在下,也就是靠近坯料上表面和下表面的都是煤气流。空、煤气混合燃烧有一个短暂的过程,在这个过程中,与坯料表面接触的气氛是还原性或微还原性的,坯料氧化较缓慢,氧化烧损减少0.45%,这是组合式蓄热式烧嘴的明显特性。上下组合式烧嘴结构见图2。

通过蓄热式烧嘴,烟气排出温度可降到150℃以下,空气可预热到850 ℃以上,热回收率达到85%以上,温度效率达到90%以上。这样不仅可以节约大量能源,向大气排放的烟气量也大幅下降,有很好的环保效果。

1.3 高热值煤气换热式燃烧技术

由于棒材厂加热炉采用混合煤气做燃料,燃料热值10450kJ/m³以上,该燃料热值较高,若煤气也采用蓄热式,这样空气和煤气的温度都在10000℃,燃烧产物的理论燃烧温度很高,在以往的工程项目中高热值煤气采用蓄热式燃烧存在运行不十分稳定,且不适合优特钢的低温入炉要求。根据实际情况,为了更好地降低燃料消耗,适应优特钢低温入炉、缓慢加热的要求,对煤气采用常规预热,煤气预热温度350 ℃。

1.4 变频调速技术的应用

变频调速技术是通过改变电动机定子电源频率来改变电动机转速,相应地改变风机的转速和工况,使其工况适应加热炉运行的变化,采用变频调速技术的节电效果明显。由于轴功率P与转速n的立方成正比,即功率与转速n成3次方的关系下降,转速降低后运行风机降耗作用明显。鼓风机与引风机采用变频调速技术,控制电机转速在额定值的65%左右,在满足加热炉供风、排烟条件下调节电机转数,节电率可达30%,节电经济效益显著。

1.5 炉墙结构及材料

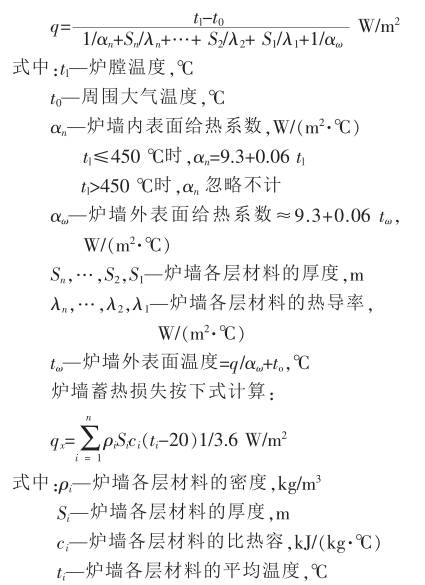

炉墙热损失包括散热损失和蓄热损失两项,炉墙热损失按式:

通过以上炉墙热损失的计算与选型,棒材厂加热炉采用性能良好的耐火浇注料进行整体浇注炉墙,采用复合绝热层结构完善炉体绝热。复合炉墙分为4层,工作层的低水泥浇注料具有良好的耐高温性能,尤其是加热段炉墙,使得炉衬整体寿命得到很大提高。次工作层的轻质砖一方面具有良好的高温隔热性能,另一方面起到了锚固砖托架的作用,避免浇注料振捣中锚固砖悬臂受力。外层的耐火纤维板和耐火纤维毯制品具有突出的隔热效果,由于材料的比热容小,热导率低,所以炉衬的蓄热绝少,促使炉子升温速度快,提高了燃烧效率。炉体表面温度见表1。

1.6稳定炉内压力

控制炉内压力不仅与节约燃料有关,而且能通过控制炉内压力分布,达到强化炉气循环和均匀炉温的作用。炉内压力过高时,高温烟气将逸出炉外,造成热损失。炉内压力过低时,炉口及不严密处吸入冷空气,导致离炉烟气带走的热损失增加。炉内压力与吸入空气及逸出烟气热损失的关系见图3。

炉内压力过高过低都将导致热损失增加,为了减少上述热损失,采取控制技术方式达到适时调整烟道闸板开度,以保持在正常炉内压力值。

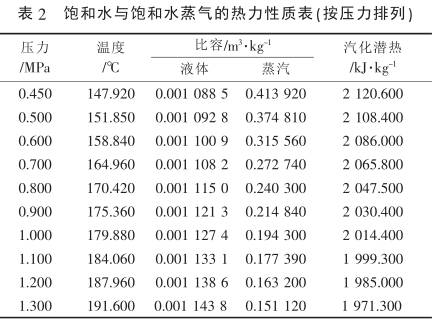

1.7汽化冷却技术的应用

步进式加热炉采用强制汽化冷却技术,等质量的饱和水蒸气,压力越高,汽化潜热越大,带走的热量越多,见表2。可实现省能、省电、省水。能够将回收的热量有效地予以利用,减少被加热钢坯上的黑印,延长炉内冷却构件的寿命,使加热炉运行更加安全可靠。

步进梁式加热炉强制汽化冷却系统是由软水处理系统、给水泵、汽包、循环泵、柔性组件等设备组成。冷却工艺流程为:软水-软水箱-软水泵-除氧器-给水泵-汽包-下降管-热力循环泵-分配联箱- (固定梁)-进口步进装置-活动梁-出口步进装置- 上升管-汽包-蒸汽分离送入厂区网管。

循环水进入每组固定梁、活动梁时,采用自动控制进行水量调节,使水量根据每组热负荷的大小得到合理分配。汽水混合物回到汽包后,进行汽水分离,蒸汽贮存于汽包上部,并按外供葙要的参数将蒸汽送到用户,水则贮存于汽包下部,与补充水一起参加再循环。

加热的钢坯与水冷却梁接触处,由于采用强制汽化冷却技术,使水梁冷却温度较传统水冷却升高, 改善钢坯加热质量,减少因“黑印”而造成成材率降低的因素,成材率提高0.5%。提高循环水循环倍率,减少设备安装空间。

2、技术水平及经济效果

棒材厂加热炉经5个月的生产运行,已达到设计产能,且各项经济技术指标均达到国家先进水平。依据生产运行统计结果分析,步进梁式加热炉的煤气消耗为1.1GJ/t钢,综合能耗降低5 kg/t钢,成材率提高0.5%,排放物明显减少,同时延长了步进梁式加热炉冷却构件的使用寿命,减少了停产检修时间,提高了作业率。

3、结语

棒材厂型钢车间步进梁式加热炉在设计过程中采用了多项节能技术,特别是空气单蓄热与煤气预热综合应用技术、强制汽化冷却技术成功应用于线材生产线加热炉,经生产实践检验证明,节能减排效果明显,值得推广。